Всё под морем...Началось всё примерно пару недель назад, когда нам на кафедру позвонили из "Текстимы" с предложением провести у нас серию презентаций их новой техники и технологий. Чтобы специалисты отрасли могли бы на всё это посмотреть, и, при желании, приобрести. С одной стороны - рекламная акция, с другой стороны - последние технологии и самая свежая техника, с третьей стороны - повод собраться и обменяться опытом, кроме того для нас это как бы и повышение квалификации тоже. Плюс международные контакты, что в свете последних указов министерства очень нужно и вообще полезно. С нас - площади, с них - докладчики. В Москве текстимовцы не хотели проводить по некоторым своим причинам, ну так нам от этого только лучше. Назвать это дело решили "Петербургский трикотажный диалог", что очень соответствует некой камерности данного мероприятия, всё-таки не полноценный конгресс и не выставка, в узком кругу, да и не одностронние презентации, а с возможностью задавать вопросы докладчику прямо по ходу дела. Такая вот штука. Посмотреть объявление вы можете на официальном текстимовском сайте, а вот на нашем родном оно удостоилось только коротенькой заметочки, такие дела.

Мы, разумеется, дружно все туда пошли (закрыв кафедру и повесив табличку "Все ушли на фронт". я почти не шучу). Занятия, заранее были перенесены, разумеется. А между тем, длится это дело... сколько бы вы думали? С 10 утра и до 18 часов вечера! И так три дня, сегодня был первый. Конечно, в моём состоянии сейчас это было тяжело, поэтому ушел я несколько раньше и кое-чего пропустил, ну да не суть. Зато наши всё видели. Расскажу как оно было и что видел.

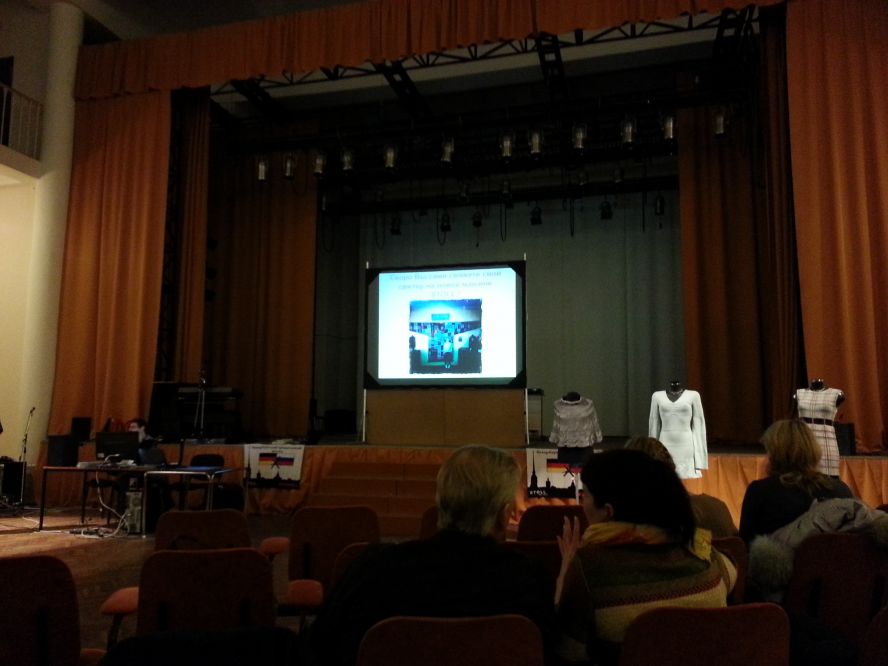

Перед началом, народ собирается, техники настраивают проектор, микрофоны и прочую технику.

И вот пошел первый докладчик - профессор Хартманн, несколько левее вы можете видеть его переводчика. Вообще, некоторые из докладчиков были нашими иммигрантами и прекрасно говорили по-русски, некоторые из иностранцев тоже знали язык (и достаточно неплохо, надо сказать), но большинство делегации говорили только по-немецки. Отсюда и переводчик, с извечными проблемами корректного перевода терминов. Нет, ничего страшного, переводчик не обязан знать всю специфическую терминологию профессии, иногда его поправляли по ходу прямо из зала. А в целом дяденька справлялся очень хорошо (не без косяков, конечно, ну дык синхронный перевод - задача не из простых). Сам профессор рассказывал про предысторию этого "диалога" и историю фирмы "Штолль", показывал всякие видео.

Вот следующий доклад был очень интересным, на нём я бы хотел остановится поподробнее. Речь шла о новой технологии "мульти-гейч" и её прикладном применении. Сущность этой идеи особенно хорошо видна на второй фотографии. Это возможность смены класса машины прямо по ходу вязания, без какой-либо замены фонтур и вообще любого вмешательства в механизм. Таким образом можно получать на одной машине сразу несколько классов чисто за счет изменения программы. Отличия мульти-гейч машины от обычной - в иглах (см. третью фотку) и некоторых других конструкционных особенностях, но в целом всё то же самое. Конечно, технология имеет и свои ограничения, но сама возможность очень интересная. И её применение было проиллюстрировано на нескольких примерах.

Снова вышел профессор Хартманн и стал обо всём рассказывать. Конечно с моего места с зумом нормального качества не получить, но потом я подойду к каждому образцу и сфоткаю его поближе.

Тут мы видим полученное сочетание рядов тонкой вязки с гораздо более толстой и грубой. Это позволяет, например, формовать изделие прямо в процессе вязания без использования сбавок-прибавок, просто за счет того эффекта, что ряды разного класса при одинаковом количестве петель будут иметь разную ширину. Таким образом сделана, например, талия на третьей фотке. Кроме того, мульти-гейч позволяет вырабатывать на одной и той же машине ассортимент разных сезонов, как более легкие изделия, так и более теплые. Но самым ярким примером, пожалуй, будет следующий.

Такое вот платьице с рисунком в клеточку, казалось бы, ничего особенного. Если не знать, что она сделана сразу одним куском полотна на одной машине с кеттельным швом на спине. Опять же, казалось бы, что такого? А присмотритесь к верхней, средней и нижней частям повнимательнее. Они все разных классов. Таким образом сделать такую штуку на обычной машине просто невозможно, нужно иметь три машины разных классов, а потом выполнить еще две дополнительные швейные операции! Прикиньте насколько это увеличивает себестоймость изделия. А тут на тебе - сразу всё готово, сшивай на спине и можно носить. Кстати, когда спросили сколько времени занимает изготовление одной такой штуки, оказалось, что 32 минуты. Таким образом имеем 16 изделий в смену, неплохая производительность. И еще - оцените сколько технологий напихано в одно платье. Ажур, интарзия, рингель и мульти-гейч! Разумеется, все цвета - это цвета самих нитей, а не химическая печать по гладкому полотну. То есть тут использовалось как минимум четыре разных нити. По сути швейных операций тут остаётся только три - на ворот и рукава, и всё! Круто, очень круто. Неудивительно, что эта модель вызвала большой ажиотаж, подойти к манекену было трудно

Нет, разумеется, на ручных машинах связать такое можно было и 30е годы... но вот времени бы это заняло явно не 32 минуты. А чтобы так, автоматизированно, выполнять такое - это, безусловно, заслуга технического прогресса (и конкретных инженеров конкретной фирмы).

Нет, разумеется, на ручных машинах связать такое можно было и 30е годы... но вот времени бы это заняло явно не 32 минуты. А чтобы так, автоматизированно, выполнять такое - это, безусловно, заслуга технического прогресса (и конкретных инженеров конкретной фирмы). Это самое яркое, что мне запомнилось из сегодняшних выступлений, шло где-то до обеда, до двух часов дня, после чего я сделал коллегам ручкой и поехал домой лечиться. Впечатлений, однако, масса. Если бы не моя несчастная простуда так не вовремя... Ну да ладно, тут уже ничего не изменить.

Вот такие дела. Надеюсь никого не утомил, вроде текста получилось не так много

. Опять же комбо-брейкер в ряду обычных ссылок.

. Опять же комбо-брейкер в ряду обычных ссылок.じゃ ね!

@темы: личнoе, учетное, Интересности, Наблюдения, Работа, Рассказ, Статьи, Фото, Я, Учеба